北落店村全封闭式声屏障施工专项方案主要施工方案(三)

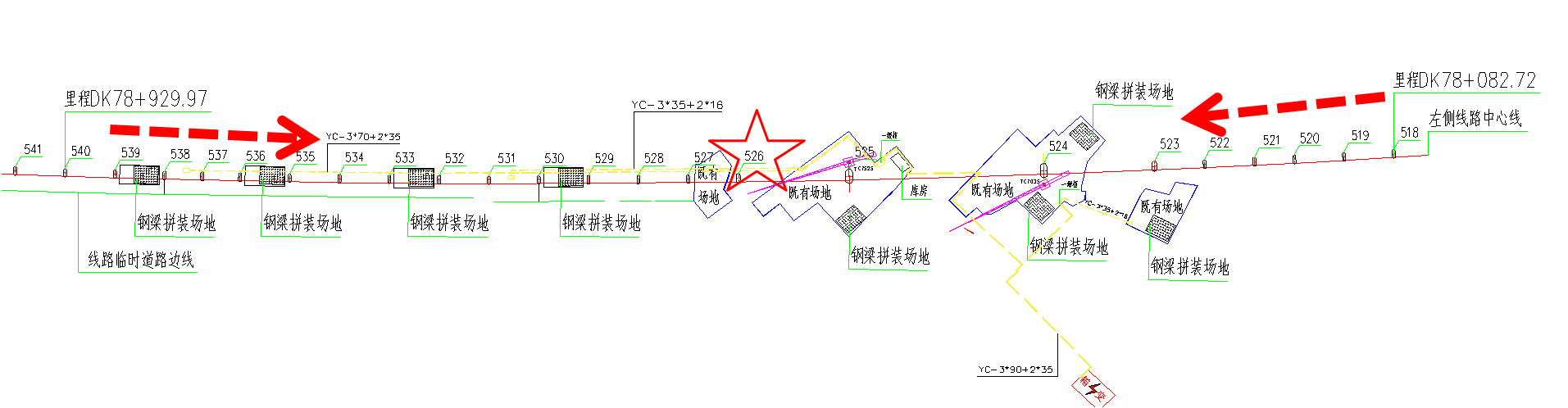

【导读】节段钢梁陆运至施工现场,1号工区内在539-538、536-535、533-532、530-529拼装区进行钢梁拼装,3号工区在523-522、524-523、525-526拼装区进行钢梁拼装。

10.3 主结构现场拼装

节段钢梁陆运至施工现场,1号工区内在539-538、536-535、533-532、530-529拼装区进行钢梁拼装,3号工区在523-522、524-523、525-526拼装区进行钢梁拼装。

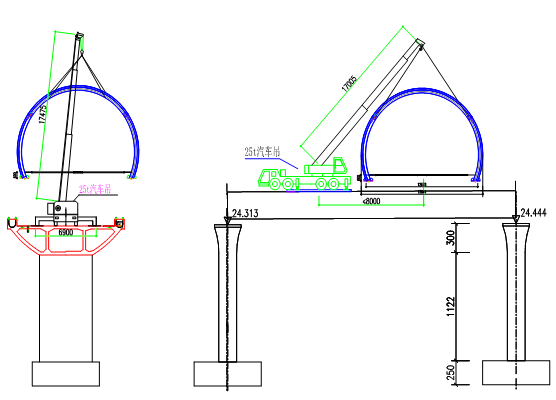

钢梁节段利用25T汽车吊吊装至拼装胎架上,防进仿形码板槽内进行节段拼装固定。

钢梁节段对接焊缝采用CO2气保焊焊接,先采用对称焊缝局部进行固定,固定完成后先进行腹板焊接,在进行翼缘板焊接,最后进行腹板与外翼缘板焊接,焊接完成后进行线性尺寸检查,利用火焰进行变形矫正,通过锤击法进行消应。

钢梁节段焊接完成后,进行焊缝无损检验及外观检验,检验合格后倒运至吊装点梁下进行面漆涂装。

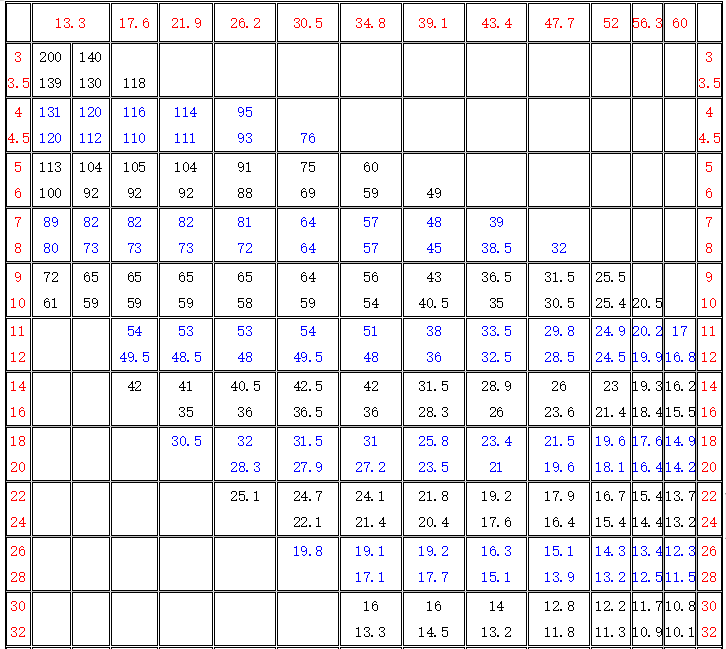

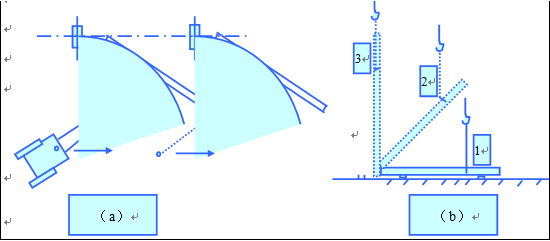

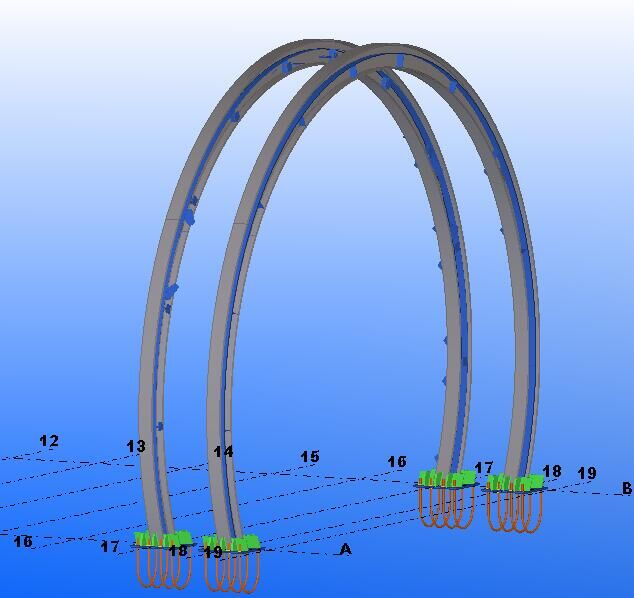

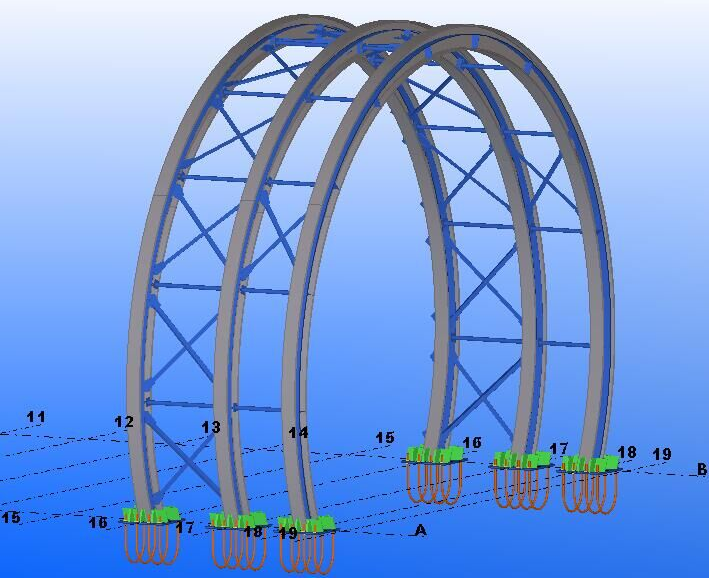

图10.3-1圆弧钢梁分段图

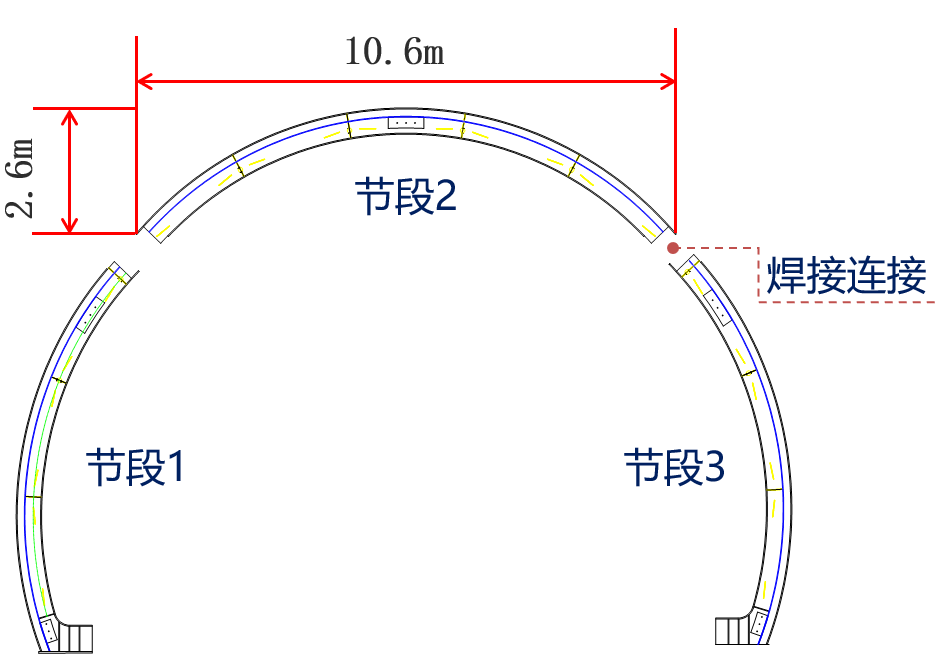

图10.3-2第一步安装节段2

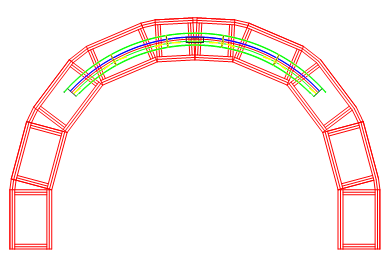

图10.3-2第二部安装节段1、3

10.4主体结构安装

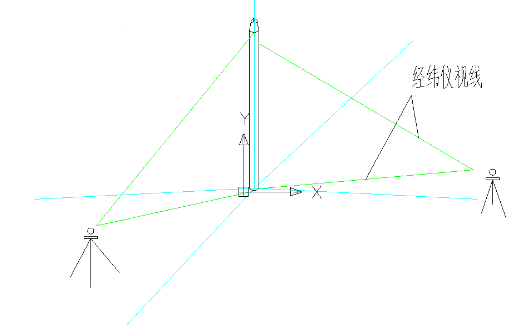

10.4.1测量复核

安装前要对预埋件进行复测,并进行放线。根据底座板的底标高调整好螺杆上的螺帽。

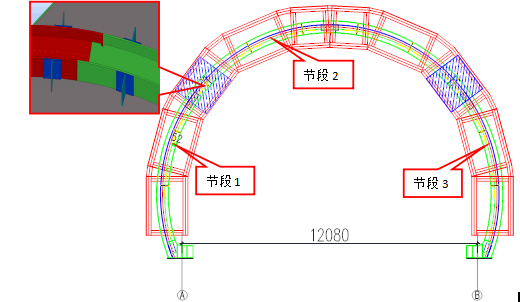

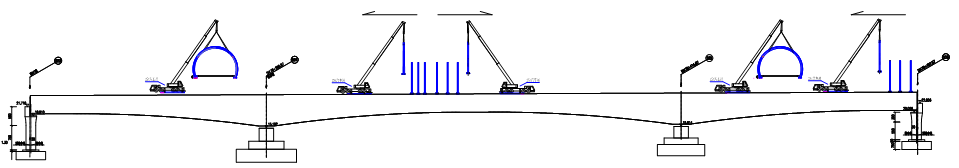

图10.4.1-1 钢梁吊装过程示意图

10.4.2主体钢梁施工

主体结构安装依据线下分部,设置两个同时安装区段,一号工区自540号墩向526号墩安装(213榀),三号工区自519号墩向526号墩安装(222榀),每天安装6榀,累计76个工日。

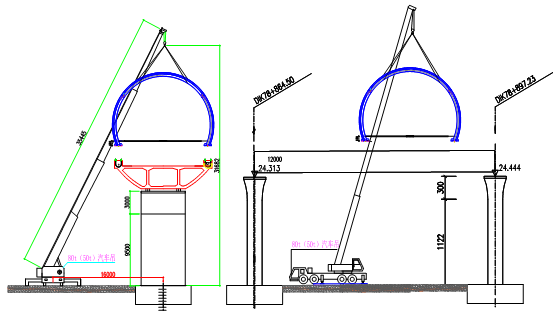

依据现场临建道路情况,采用桥面安装及地面安装两种方式进行:(1)梁面整体吊装利用200T汽车吊在525号墩西侧既有三分部构件存储场地,将两台25T汽车吊吊装至桥面,1台用于从地面至桥面转料,另外一台进行钢梁安装作业,作业完成后吊车返回至原位,利用200T汽车吊将其吊至地面;(2)地面安装利用80T(一号工区内)及50T(三号工区内)汽车吊进行整体吊装钢梁进行安装。

图10.4.2-1 主体结构钢梁安装布置图 ![]()

![]()

图10.4.2-2 桥面吊装区域钢梁安装顺序布置图

图10.4.2-3 汽车吊上现浇梁面示意图

图10.4.2-4 梁面吊装圆弧钢梁示意图

图10.4.2-5 地面吊装圆弧钢梁示意图

图10.4.2-6 主体结构附属构件安装示意图

10.4.3主梁安装

吊装开始先用汽车吊将钢梁在胎架上吊起,再帮扎好钢丝绳,竖直缓慢起吊,圆形钢梁全部吊起后,缓慢转臂至基础上方,调整钢立柱底板与地脚螺栓的高度差,当柱脚距地脚螺栓约30-1000px时扶正,应停机稳定,对准螺栓孔和十字线后,缓慢下落,下落中应避免磕碰地脚螺栓丝扣,当柱脚与基础接触后应停止下落,检查钢柱四边中心线与基础十字轴线对准情况(四边要兼顾)和柱脚下的螺母,如有不符应立即调整。调整时需三人操作,一人移动钢梁、一人协助稳固,另一人进行检测,再下落钢梁,落实后,拧紧地脚螺栓的螺母。缓慢落钩就位,拧紧螺栓,临时固定即可脱钩。当由于螺杆长度影响,螺帽无法调整时,可以在基础上设置垫板进行垫平,就是在钢梁底部四角设置垫板,并由测量人员跟踪抄平,使钢梁直接安装就位即可。每组垫板宜不多于4块,垫板与柱底面的接触应平整、紧密。

图10.4.3-1 钢柱垂直度测量示意图

图10.4.3-2 单榀钢架安装

10.4.4附属构件安装

全封闭声屏障主体结构系杆单根重量25kg,单根长度1.8m,计划采用支臂升降车施工,人员在支臂升降车操作平台上进行安装,安装过程佩戴好安全带及安全帽。首先将系杆运输至预定安装地点,因重量较轻一次起升可以带8-10根系杆,安装不间断效率高。

支撑单根重量55kg,截面尺寸2m*2m,也可以采用支臂升降车进行安装。一次起升可以带3根支撑,安装不间断效率高。采用支臂升降车施工需要注意的是受桥面宽度影响,升降车必须设专人操作,操作期间安全防护人员必须在旁看护。安装顺序由底部向高空安装,必须底部第一个系杆支撑安装完成后,升降车才可以由中间向两侧移动。

直臂升降车规格型号及相关介绍:捷尔捷JLG 600SJ (直臂),工作时最大高度15.9m,平台最大高度13.9m,收起时最大高度2.0m,最大水平延伸:7.7m,整机重量12.52t,收起时的长度6.83m,最大载重量227kg,最大风速12.5m/s,转盘旋转355°,平台尺寸6英尺1.8m*1900px,线间钢柱与钢梁连接点高度10.4m,最大高度14.5m,升降车完全满足施工要求

图10.4.4-1 水平支撑、系杆安装

10.4.5大吨位吊车选择

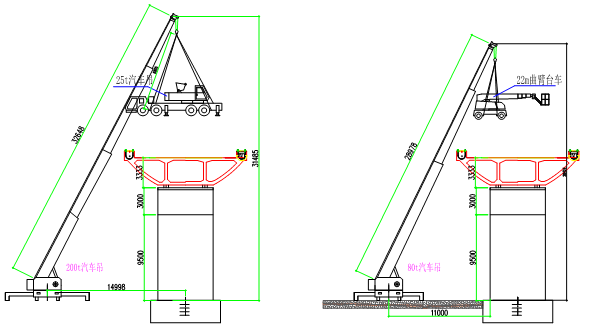

全封闭声屏障依据现场临时便道布置情况,527号墩至522号墩区间为桥面安装,使用200T汽车吊将25T汽车吊在525号墩西侧既有临时场地内吊装至桥面。

桥面安装25T汽车吊外形尺寸为:12.78*3.46*2.5m,自重29.87T,利用200T汽车吊吊装作业半径11m,起吊重量为34.4T,大臂长度32.4m,200T汽车吊性能表如下所示。

表10.4.5-1 200T汽车吊性能参数表